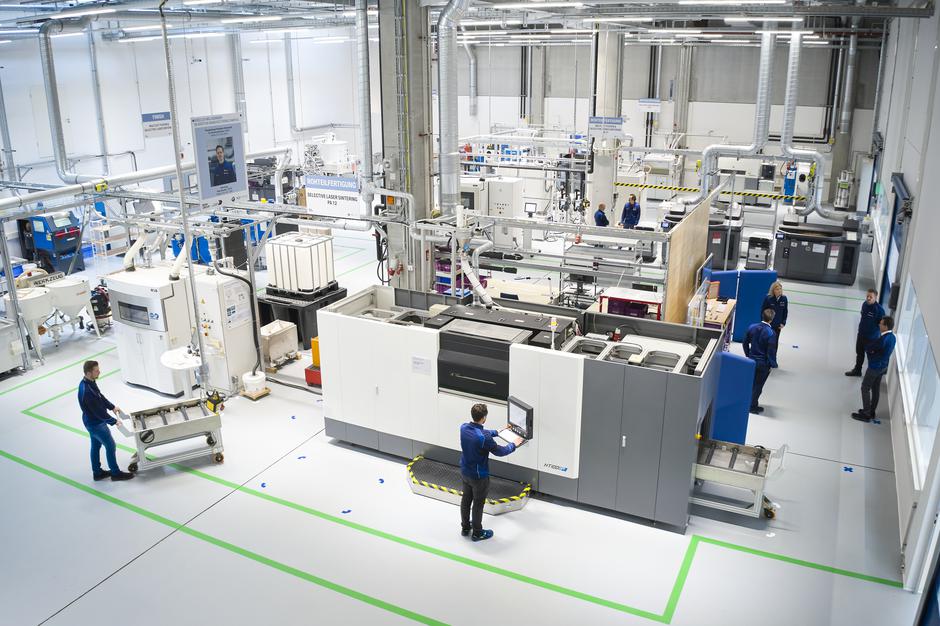

Skupina BMW je v začetku poletja v bližini Münchna odprla novi obrat za tridimenzionalni tisk oziroma aditivni proizvodni proces, kot ga tudi imenujejo, ki omogoča prav tridimenzionalno tiskanje komponent. Kot pravijo pri BMW-ju, so tokrat prvič na enem mestu združili proizvodnjo prototipov in serijskih delov, razvoj novih tehnologij tridimenzionalnega tiskanja ter šolanje delavcev in študentov iz vsega sveta.

Na predstavitvi delovanja obrata je BMW-jev sodelavec za razvoj tridimenzionalnega tiska Stefanus Stahl povedal, da gre za tehnologijo, ki ne potrebuje posebnih orodij za oblikovanje, saj deluje na osnovi dodajanja tankih plasti materiala ene na drugo, zato jo lahko uporabljajo za proizvodnjo zapletenih in unikatnih delov, pri katerih gre pogosto tudi za edini primerek na svetu.

Poleg tega lahko posamezne dele prilagodijo unikatnemu vozilu, tehnologija pa jim omogoča tudi več poskusnih odtisov, s katerimi ugotovijo, kako končnemu izdelku zagotoviti čim večjo kakovost.

Münchenski obrat za tridimenzionalni tisk je sicer tudi središče za izmenjavo idej, kot del münchenske tehniške fakultete pa tudi središče za usposabljanje, kjer gojencem povedo, kaj jim tehnologija tridimenzionalnega tiska sploh omogoča in kaj lahko z njo storijo.

300.000 natisnjenih delov

In tega je veliko. Samo v letu 2019 so namreč pri BMW-ju s pomočjo tridimenzionalnega tiska izdelali okrog 300 tisoč različnih delov, pri čemer so se zgolj v münchenskem središču, ki meri skoraj 7.000 kvadratnih metrov in v katerem je zaposlenih 80 delavcev, uporabljali petdeset različno velikih in različno zmogljivih tiskalnikov. Nekaj jih imajo tudi v tovarnah po svetu, saj je tridimenzionalni tisk pomemben tudi za zagotovitev maloserijskih delov industrijskih naprav ali pa takšnih delov, ki jih z drugimi metodami sploh ne bi mogli izdelati.

Tridimenzionalno tiskanje je sicer mogoče uporabiti v vseh življenjskih fazah avtomobila. Njegova uporaba se začne že pred proizvodnjo avtomobila, saj je že več kot trideset let ključni postopek v procesu razvoja novih vozil. Uporaben je tudi za individualne edicije vozil, ki so namenjene zgolj posameznim trgom, prav tako pa tudi za proizvodnjo delov za serijske avtomobile, v primeru, ko je ta postopek cenejši od tradicionalnega, ki bi zahteval zahtevno pripravo orodij. Seveda govorimo predvsem o maloserijskih modelih.

Pozneje ga lahko uporabijo tudi za izdelavo nadomestnih delov, ki jih tovarna nima več na zalogi. Takšne dele najprej tridimenzionalno skenirajo, da izdelajo njihov digitalni zapis, tega pa potem uporabijo za natis posameznega dela. Navsezadnje pa izdelujejo tudi posamezna orodja, ki bi bila v primeru proizvodnje po tradicionalnem postopku predraga ali pa jih preprosto ne bi mogli izdelati, in s temp pomagajo kolegom pri proizvodnji avtomobilov.

Nalaganje tankih plasti

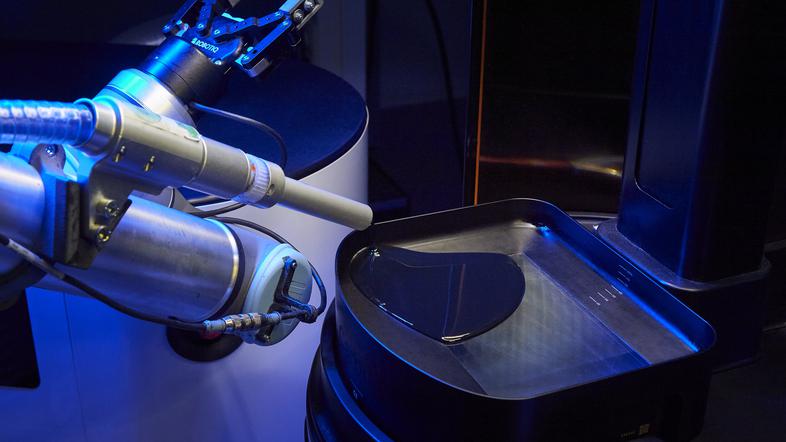

Kako pravzaprav tridimenzionalni tisk deluje? V bistvu gre za nalaganje tankih plasti materiala eno na drugo, pri čemer uporabljajo enake materiale kot v tradicionalni proizvodnji, torej aluminijeve, železne in druge kovinske zlitine ter različne vrste umetnih snovi. Prednost takšnega postopka je predvsem v tem, da lahko tiskalnik brez prilagoditev en dan na primer izdeluje motorne komponente, drugi dan pa karoserijske panele, prav tako pa lahko s postopkom tridimenzionalnega tiska izdelajo oblike in konstrukcije, ki jih s tradicionalnimi postopki ne bi mogli ali pa bi bilo to zelo zapleteno.

Tehnologija tridimenzionalnega tiska je sicer preveč zahtevna, da bi jo lahko pri BMW-ju razvijali samo, zato veliko vlagajo v druga, predvsem zagonska podjetja, kar jim omogoča prednost, da pridobijo najboljše partnerje in tudi najboljšo programsko opremo za oblikovanje izdelkov. Eden od projektov, ki poteka v sodelovanju z dvanajstimi partnerskimi podjetji, je IDAM, v okviru katerega razvijajo linijo za serijsko proizvodnjo avtomobilskih delov z aditivnmi postopkom, ki naj bi, ko bo razvita, omogočala tridimenzionalno tiskanje do 50.000 serijskih komponent ali več kot 10.000 posameznih ali nadomestnih delov na leto. V okviru projekta POLYLINE po drugi strani razvijajo proizvodno linijo za tiskanje izdelkov iz polimernih mas, ki bo popolnoma avtomatizirana in povezana v omrežje.

Velikost komponent, ki jih lahko tridimenzionalno natisnejo, je seveda odvisna tudi od velikosti tiskalnikov, zato morajo pred izdelavo določenega predmeta premisliti, če se ga splača natisniti ali pa bi bilo bolje uporabiti tradicionalni postopek. Postopki tiskanja se sicer ves čas izboljšujejo. Če današnje tiskanje primerjamo s postopki izpred desetih let. Je napredek očiten, vendar pa bi, kot je poudaril Stahl, bi težko napovedali, kdaj bo na voljo na večji ravni. Ne gre namreč za konstanten evolucijski proces, ampak do skokov v napredku tehnologij prihaja občasno. Pokrov motorja, vrata in druge velike kovinske dele denimo še vedno ceneje izdela stiskalnica, zato njihove izdelave s pomočjo tridimenzionalnega tiska še ne moremo pričakovati.

Generativni dizajn

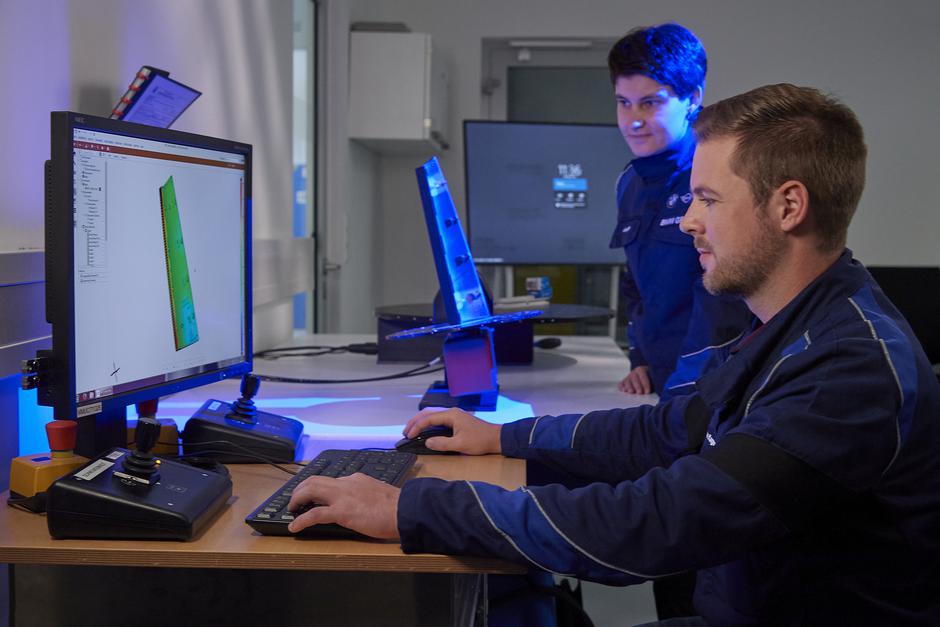

Dolgo je bila najpomembnejša aplikacija za tridimenzionalne tiskalnike priprava delov za prototipe. Izdelava delov, ki so potrebni za spremembe v razvoju prototipa, običajno traja nekaj dni do dva tedna. Da jim lahko med preskusi popolnoma zaupajo, morajo biti zelo kakovostni, poleg tega pa lahko na delu hitro izvedejo manjše spremembe. Vendar pa morajo vsi deli biti tudi enotne kakovosti, kar pri tiskanju ni samoumevno, zato je potrebnega za njeno zagotavljanje veliko dela.

Pomemben postopek pri uporabi tridimenzionalnega tiskanja je tudi tako imenovani »generativni dizajn«, ki se precej razlikuje od konvencionalnega ročnega razvoja komponent. Gre za to, da znanje in zamisli inženirjev kombinirajo z računalnikom. Ta inženirjem pomaga pri razvoju in na osnovi ocene vseh materialov, ki so na voljo, ter karakteristik, ki se jih od komponente pričakuje, izračun njeno optimalno geometrijo. Takšna komponenta ima tekoče oblike in je trdna, vendar pa zahteva tudi proizvodnjo s pomočjo tridimenzionalnega tiska, saj je s tradicionalnimi metodami ne bi mogli izdelati.

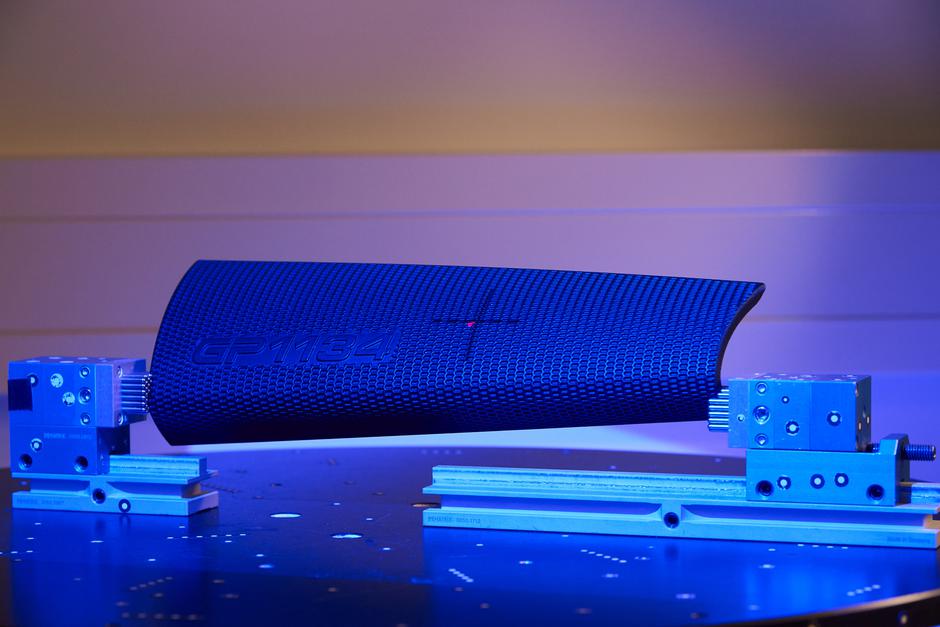

Kovinske natisnjene dele so sicer prvič intenzivneje uporabili na miniju GP, kjer so konstruktorjem omogočile več svobode pri geometriji avtomobila in iskanju kostumiziranih rešitev. Določenih delov po tradicionalnih postopkih ne bi mogli izdelati. Takšen je denimo pomožni okvir, ki povezuje vpetji prednjih koles z blokom motorja in je pomembna konstrukcijska komponenta dirkalnika, ki mu s povečevanjem togosti izboljša tudi vodljivost. Ker so komponento izdelali za majhno serijo dirkalnikov, je bila proizvodnja s tridimenzionalnim tiskom v tem primeru smiselna, v večji seriji pa bi bili tradicionalni postopki seveda cenejši.

Postavlja se tudi vprašanje, če je smiselno tudi tridimenzionalno tiskanje nadomestnih delov za starodobnike. Stahl je povedal, da se na videz to zdi lahko in preprosto, vendar je v resnici enako težko kot vsi drugi postopki tridimenzionalnega tiska. Za starodobne dele namreč ni tridimenzionalnih zapisov, ki so potrebni za tiskanje, zato jih morajo pred izdelavo posameznega dela izdelati. Tudi material mora biti podoben kot na izvirnem delu, saj lahko kopija, če je pretrda, poškoduje dele v okolici, ali pa nima prave strukturne trdnosti. Pri proizvodnji takšnih delov zato sodelujejo z oddelkom BMW Classic. Če ga tam nimajo več, del izdelajo s tridimenzionalnim tiskom, sicer pa se temu raje izognejo.